สินค้า และบริการ

สินค้า และบริการของ บริษัท เอสเอ็นพี โพส เท็นชั่น จำกัด

สินค้า และบริการ

สินค้า และบริการของ บริษัท เอสเอ็นพี โพส เท็นชั่น จำกัด1. ลวดเหล็กแรงดึงสูง(PC.STAND)

ลวดเหล็กแรงดึงสูง(PC.STAND) ตามมาตรฐาน มอก.420-2540 ,ISO 6934-4:1991 และ ASTM A416-96 ชนิด 7 WIRE STRAND (LOW RELAXATION)

• ขนาดเส้นผ่านศูนย์กลาง

• พื้นที่หน้าตัด

• MIN.BREAKING STRENGTH

• MAX.RELAXATION AT 70 % INITIAL LOAD

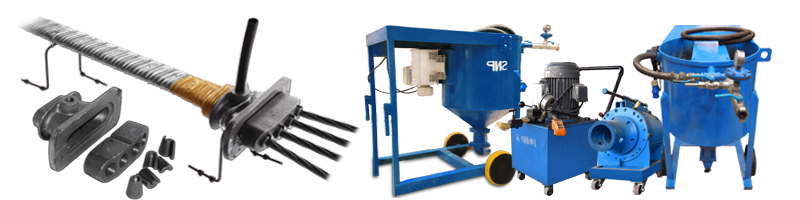

2. สมอยึดลวด

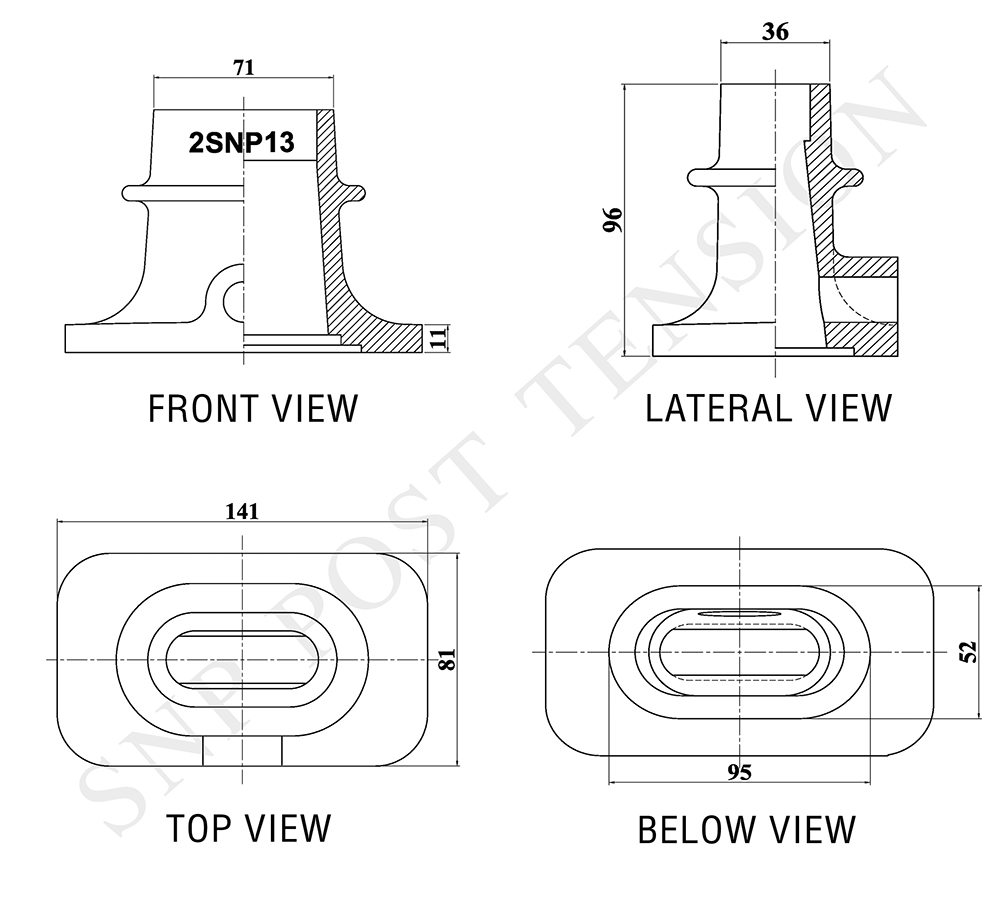

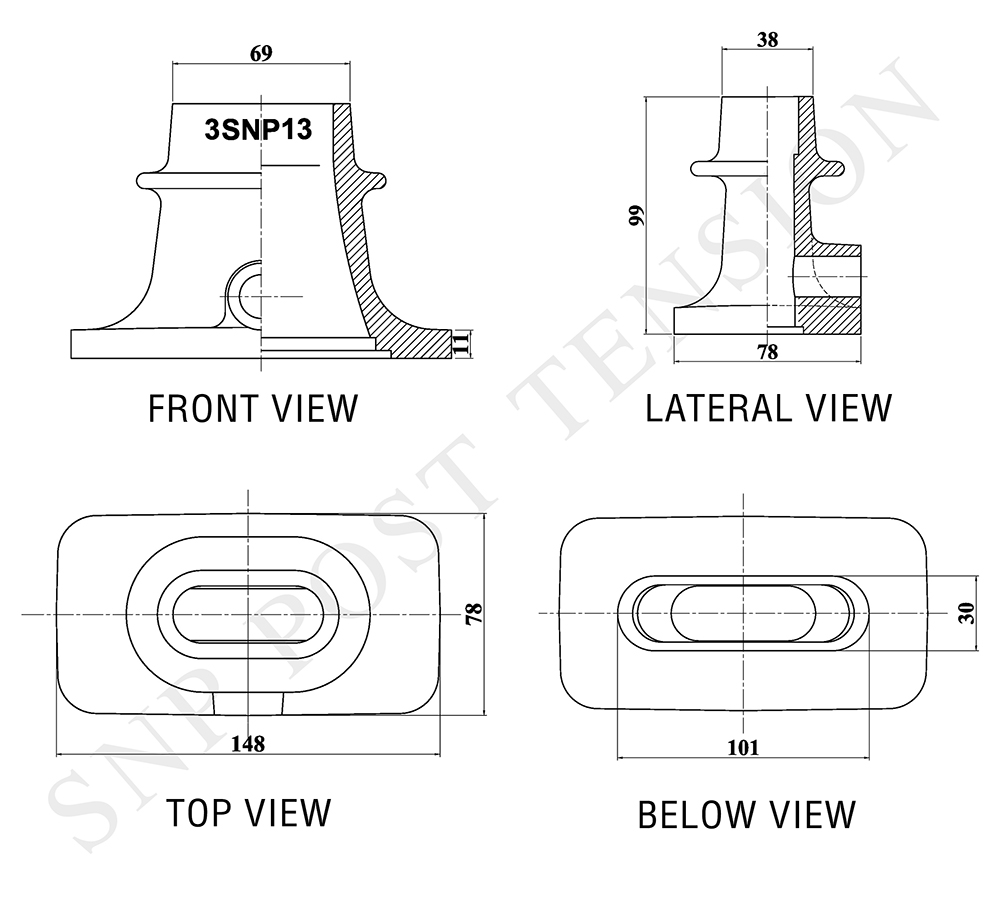

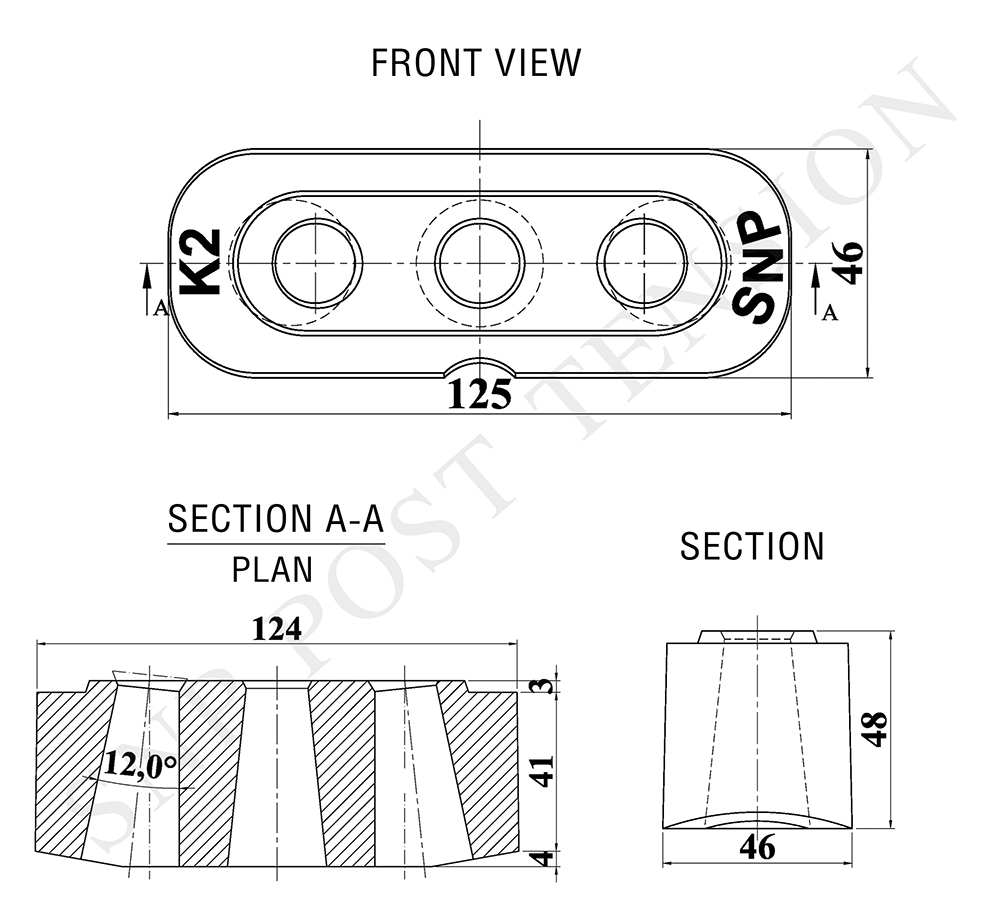

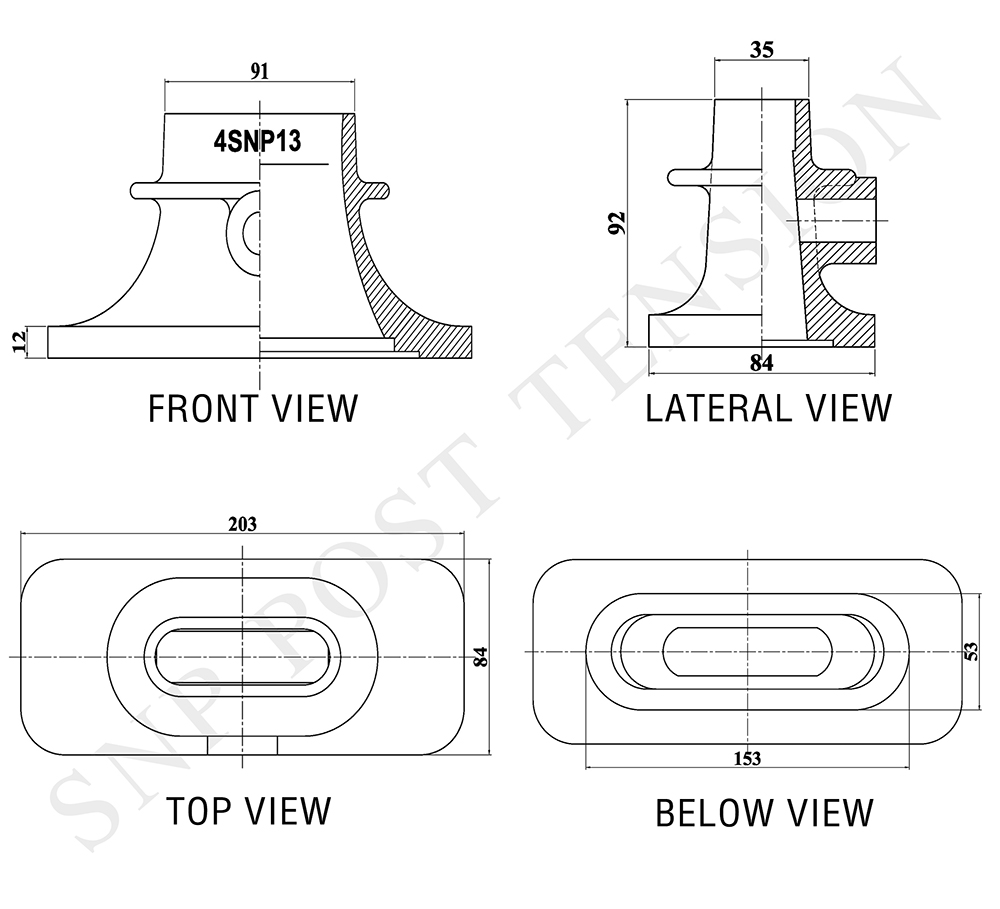

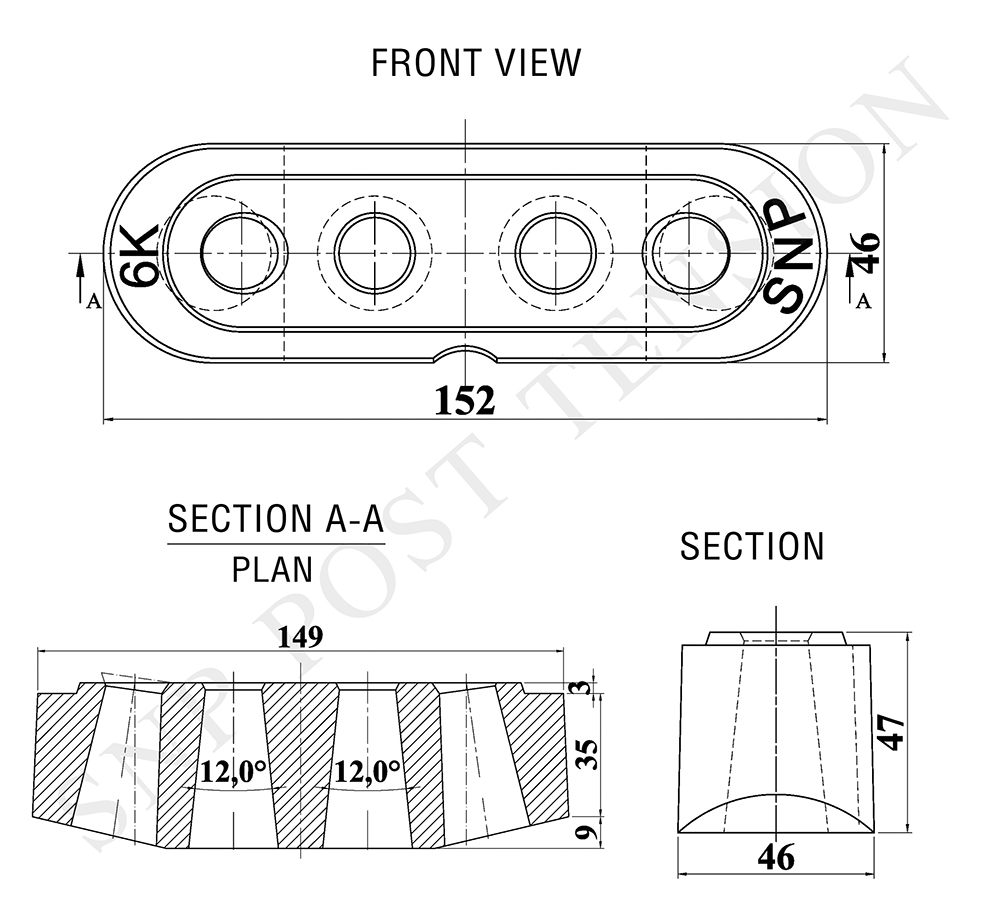

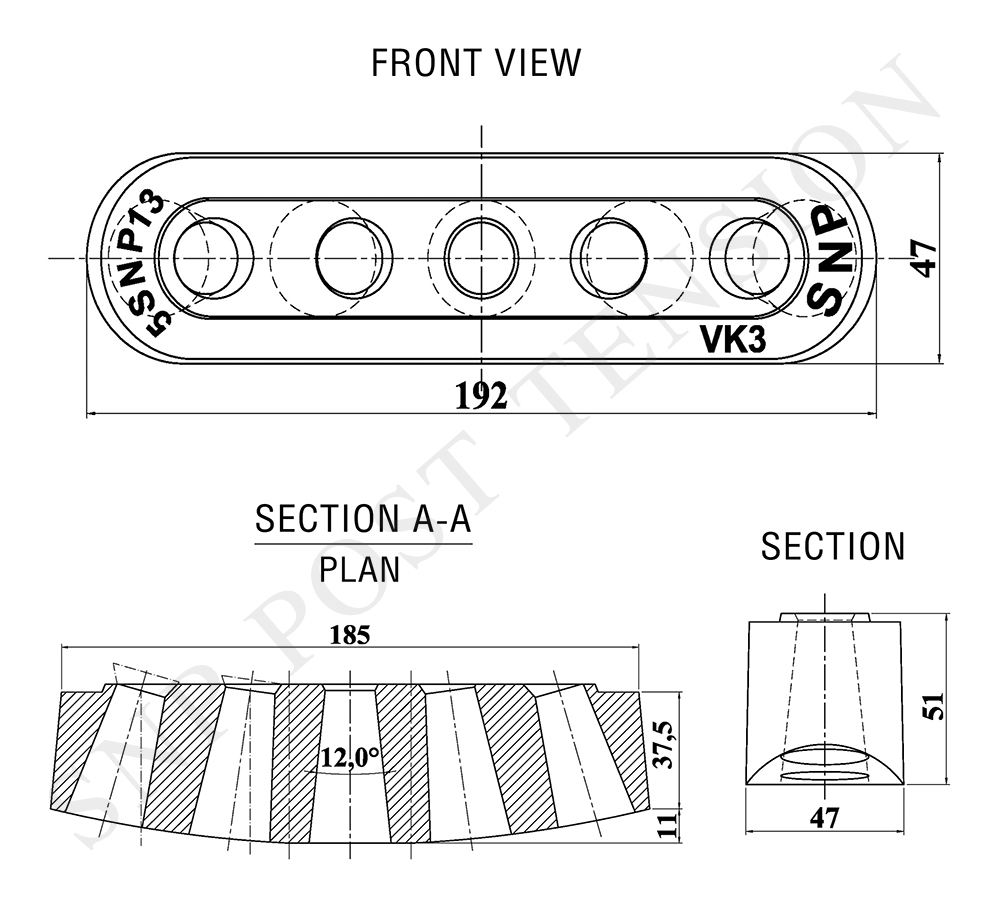

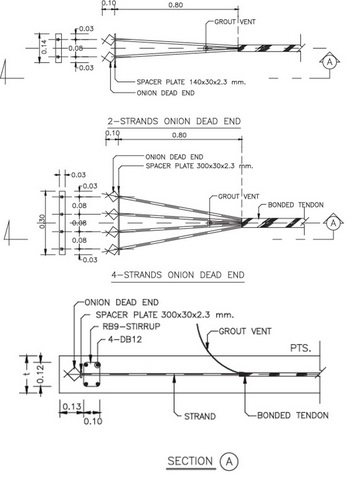

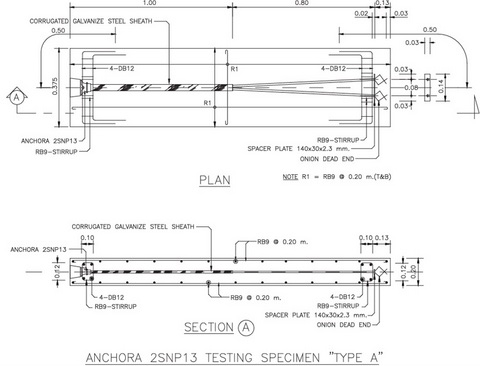

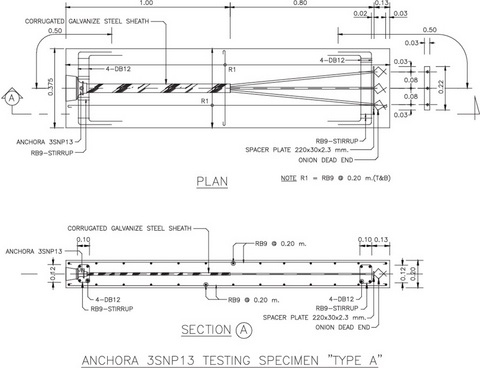

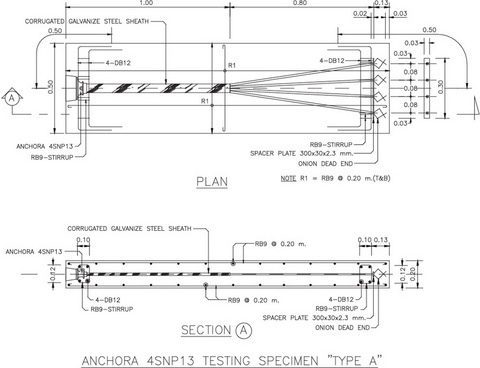

พื้น POST-TENSION และคานที่มีความลึกไม่เกิน 1.0 เมตร ใช้ชนิด ANCHORA 2SNP13และ 4SNP13ของระบบ US.ANCHORA POST TENSIONING SYSTEM สำหรับด้าน STRESSING ENDและใช้ชนิด ONION DEAD END สำหรับด้าน DEAD END สมอยึดลวดอัดแรงทั้งหมดสามารถรับแรงดึงจากลวดอัดแรงและถ่ายแรงที่เกิดขึ้นเข้าสู่คอนกรีต ได้ตามมาตรฐานของACI 318-95 และ POST TENSIONING INSTITUTE(PTI)

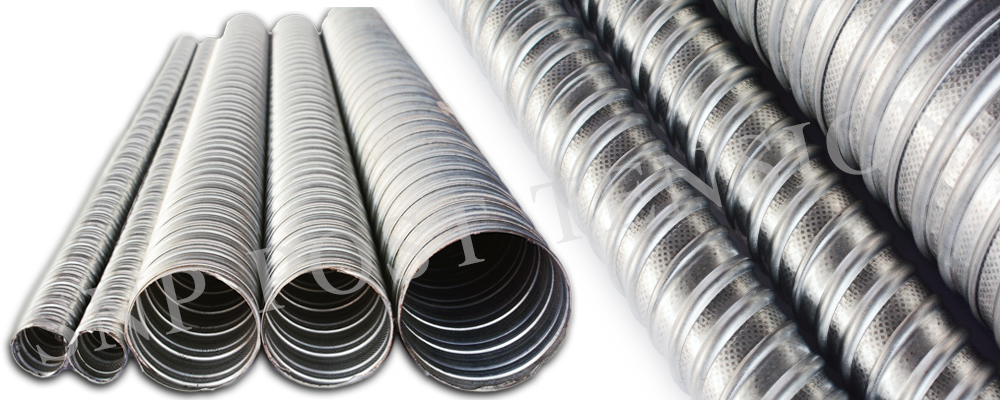

3. ท่อโลหะหุ้มลวดอัดแรง

OVAL CORRUGATED SHEATH ขนาด (ภายใน) 21X47มม.และ20X62มม. สำหรับ TENDON ที่มี ลวดอัดแรง 2เส้น และ 4เส้น ตามลำดับความยาวท่อนละประมาณ 20 ม.หรือ 6 ม.ต่อเข้าด้วยกัน โดยใช้ข้อต่อ (COUPLER) ซึ่งเป็นแผ่นเหล็กชุบสังกะสีความยาว 0.15 เมตรท่อทั้งหมดผลิตจากแผ่นเหล็กชุบสังกะสี (GALVANIZED STEEL STRIP) ไม่เป็นสนิม และไม่ทำปฎิกิริยากับคอนกรีตและลวดอัดแรง (STRAND) นอกจากนี้ยังสามารถ วางโค้งดัดงอได้ตามแบบ SHOP DRAWING

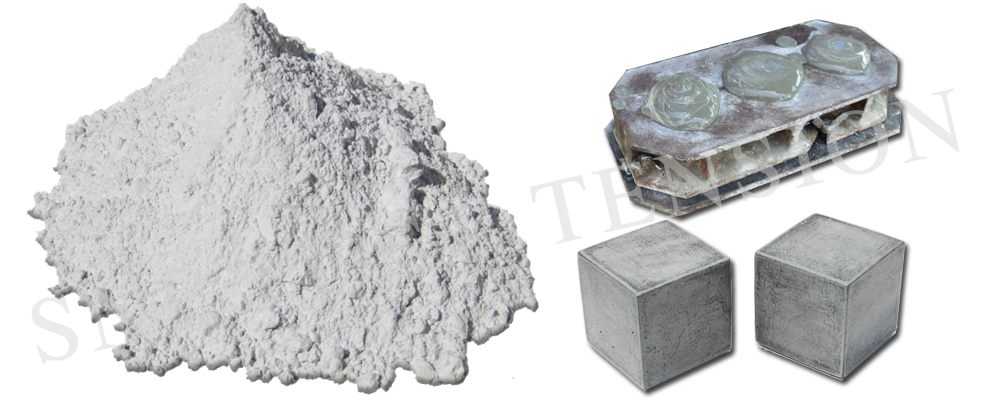

4. วัสดุสำหรับอุดปิดเบ้า RECESS บริเวณ STRESSING ANCHORAGE

• ปูนซีเมนต์ ชนิดปอร์ตแลนด์ TYPE I

• ทราย

• น้ำสะอาด

5. น้ำปูน

• ปูนซีเมนต์ถุง (น้ำหนัก 50 กก.ต่อถุง) ชนิดปอร์ตแลนด์ TYPE I

• น้ำสะอาด

• สารเคมีผสมเพิ่ม POZZOLITH100 R และ ALUMINIUM POWDERS เพื่อเพิ่มความสามารถในการไหล (FLOWABILITY) และเพื่อให้น้ำปูนขยายตัวเต็มท่อ SHEATH

| No. | Title | Standard Value |

|---|---|---|

| 1 | Fluidity not exceeding | not exceeding 11 seconds |

| 2 | Grout temperature during the mix is not exceeding | 2-4 % |

| 3 | Initial setting time | 6 hours |

| 4 | Final setting time | 8 hours |

| 5 | Grout temperature during the mix is not exceeding 40°C | 40 °C |

• ปูนซีเมนต์ถุง (น้ำหนัก 50 กก.ต่อถุง) ชนิดปอร์ตแลนด์ TYPE I

- กำลังอัดประลัยของก้อนปูนตัวอย่างรูปทรงลูกบาศก์ขนาด 5X5X5 ซม.I

-ที่อายุ 7วันไม่ต่ำกว่า 175 กก./ตร.ชม.

- ที่อายุ 28วันไม่ต่ำกว่า 280 กก./ตร.ชม.

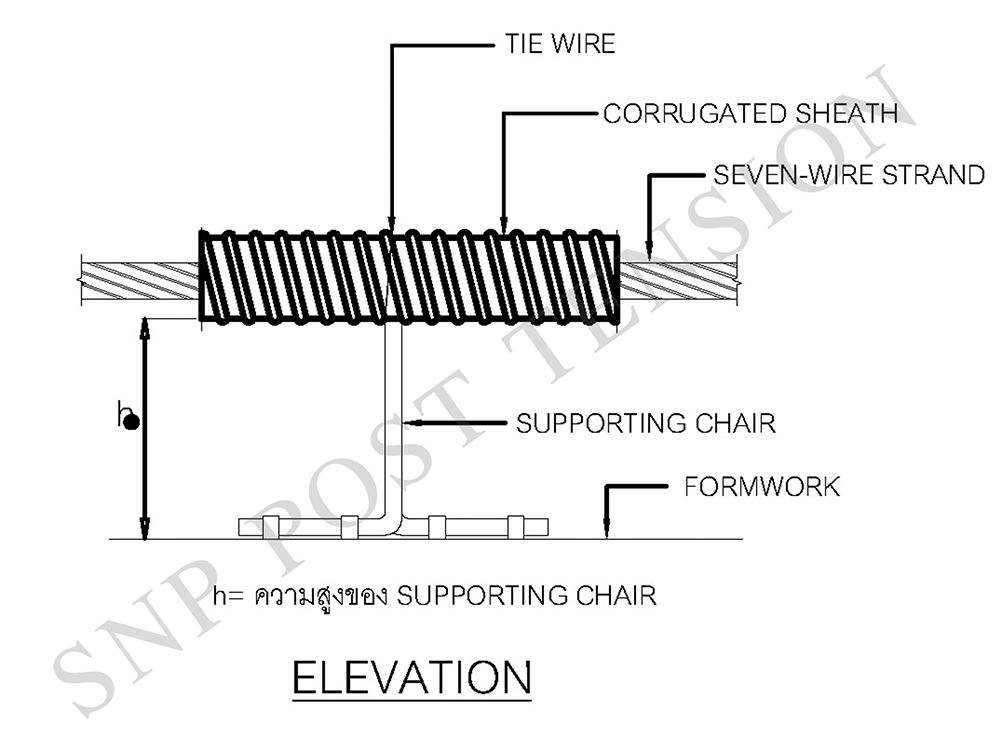

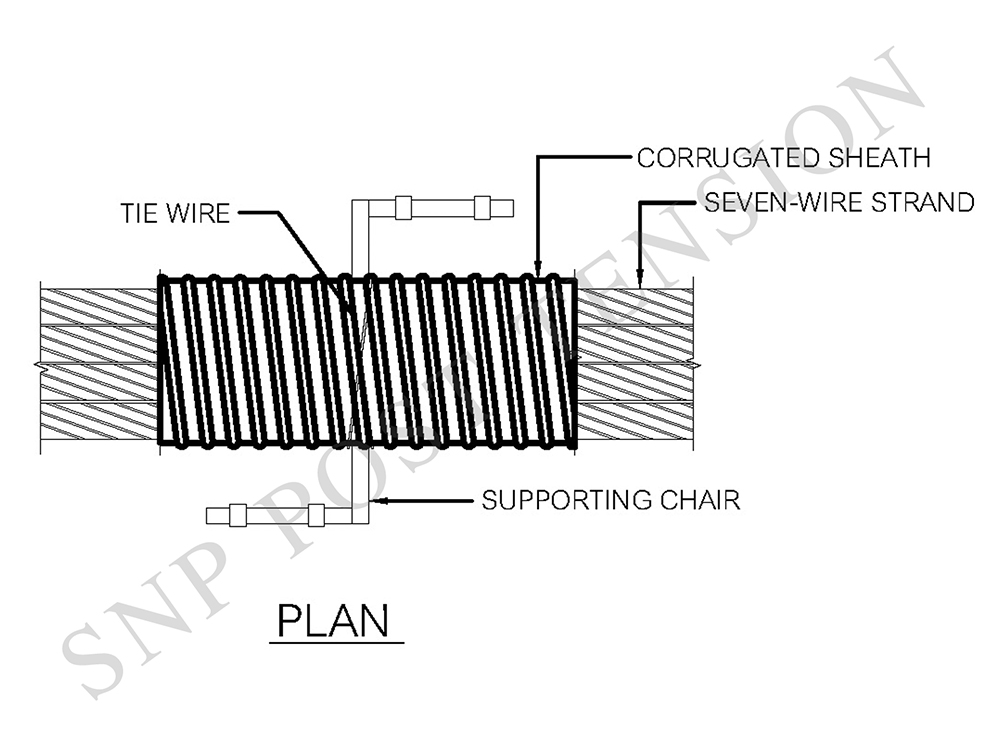

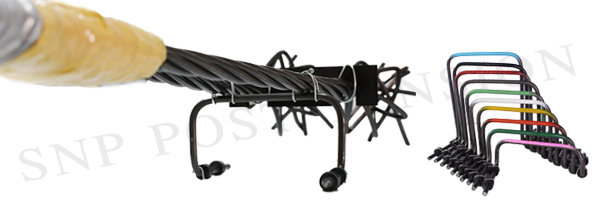

6. SUPPORTING CHAIR

ใช้สำหรับรองรับท่อ SHEATH และลวดอัดแรง (STRAND) ให้ได้ตำแหน่งตามแบบ SHOP DRAWING I • พื้นและคานที่มีความลึกไม่เกิน 0.60 เมตร ใช้ SUPPORTING CHAIR ทำจาก PC WIRE คานที่มีความลึกมากกว่า 0.60 เมตร ใช้เหล็ก MILD STEEL เชื่อมติดกับเหล็กปลอกของคาน หรือใช้ SUPPORTING CHAIR ทำจาก PC WIRE

7. วัสดุอื่น ๆ ที่เป็นส่วนประกอบของพื้น-คาน POST – TENSIONED

7.1 คอนกรีต (CONCRETE)

กำลังอัดของคอนกรีตเมื่อทดสอบด้วยแท่งตัวอย่างมาตรฐานรูปทรงกระบอก ขนาดเส้นผ่านศูนย์กลาง 15 ชม. สูง 30 ซม. โดยวิธีการบ่มชื้น

• กำลังอัดประลัยที่อายุ 28 วันไม่น้อยกว่า 320 กก/ตร.ซม. และไม่น้อยกว่าค่ากำลังอัดที่วิศวกรผู้ออกแบบกำหนดไว้ในรายการประกอบแบบก่อสร้าง

• กำลังอัดประลัยขณะดึงลวดอัดแรงไม่น้อยกว่า 240 กก./ตร.ซม

7.2 เหล็กเสริมธรรมดา (MILD STEEL)

กำลังอัดของคอนกรีตเมื่อทดสอบด้วยแท่งตัวอย่างมาตรฐานรูปทรงกระบอก ขนาดเส้นผ่านศูนย์กลาง 15 ชม. สูง 30 ซม. โดยวิธีการบ่มชื้น

• เหล็กเสริมกลมขนาดเส้นผ่าศูนย์กลาง 6-9 มม.เป็นไปตามมาตรฐาน มอก.20-2543 ชั้นคุณภาพ SR-24

• เหล็กเสริมข้ออ้อยขนาดเส้นผ่าศูนย์กลาง 12-28 มม.เป็นไปตามมาตรฐาน มอก.24-2548 ชั้นคุณภาพ SD-40

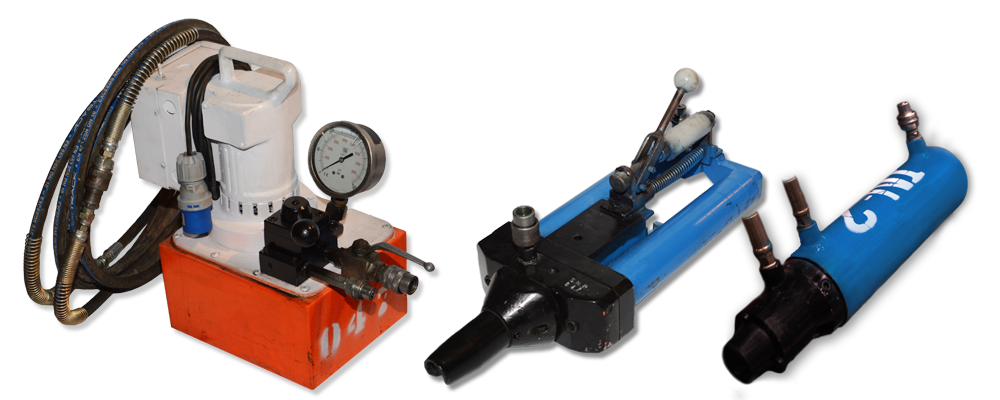

เครื่องดึงลวด

ได้รับการออกแบบให้ใช้งานกับสมอยึดตามข้อ 1.2 โดยเฉพาะนอกจากนี้ยังได้รับการ CALIBRATE ความสัมพันธ์ระหว่างแรงดึง และแรงดันของน้ำมันจากสถาบันที่เชื่อถือได้ทุก ๆ 6 เดือน

| Standard | Nominal tensile strength N/sq.mm | Nominal Diameter mm. | Title | Title | Title | Title |

|---|---|---|---|---|---|---|

| 1 | Fluidity | 1 | 1 | 1 | 1 | 1 |

| 2 | 2 | 1 | 1 | 1 | 1 | 1 |

ลวดอัดแรง

ANCHORAGE

SPECIFICATION OF TESTED SPECIMENS

MATERIAL PROPERTIES

1. CONCRETE

1.1 COMPRESSIVE STRENGTH AT 28 DAY 320 KSC. (CYLINDER)

1.2 COMPRESSIVE STRENGTH AT TRANSFER 240 KSC. (CYLINDER)

2. MILD STEEL

2.1 ROUND BAR DIA. 6-9 MM. CONFORMING TO TIS.20-2527 TYPE SR-24

2.2 DEFORM BAR DIA. 12-28 MM. CONFORMING TO TIS. 24-2527 TYPE SD-40

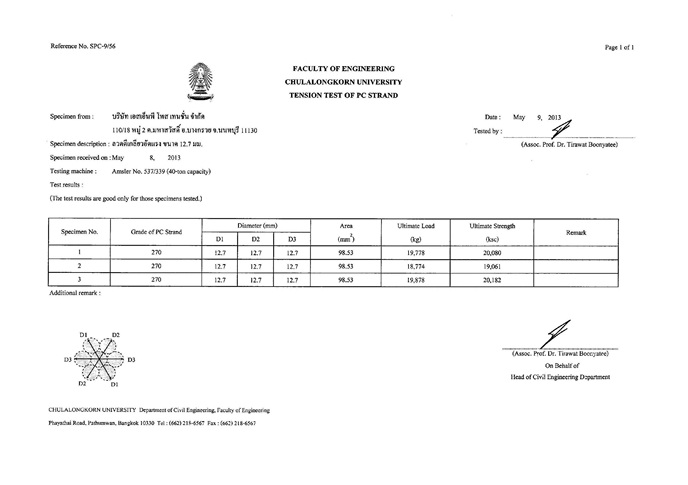

3. STRANDS

SEVEN-WIRE STRAND DIA 12.7 MM. (LOW-RELAXATION) GRADE 270 K.CONFORMING TO TIS.420-2534 AND ASTM A416-94

4. ANCHORAGE

POST-TENSION ANCHORAGE TYPE ANCHORA 2BS13,ANCHORA4BS13 AND ONION DEAD END CONFORMING TO US. ANCHORA POST-TENSIONING SYSTEM

5. CORRUGATED SHEATH

CORRUGATED SHEATH MADE FORM GALVANIZED STEEL STRIP 0.3 MM. IN THICKNESS.

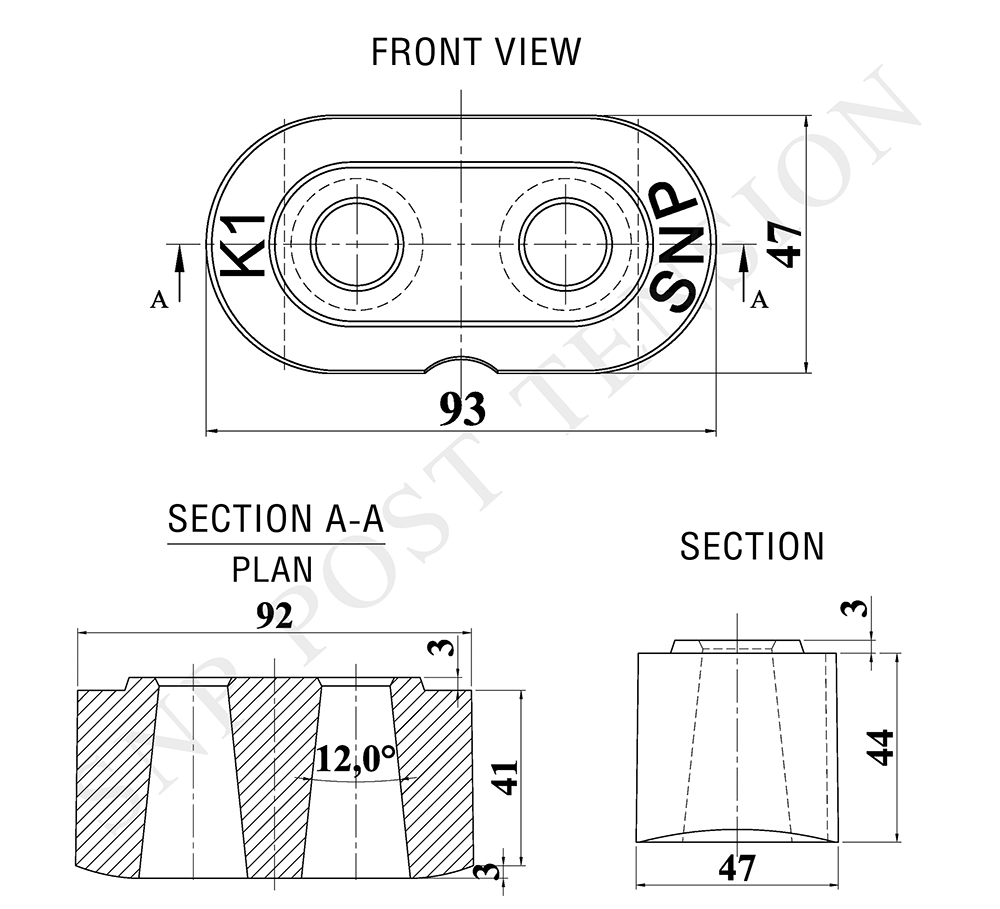

6. WEDGE

2-PC STANDARD WEDGE MANUFACTURED BY POST-TENSION PRODUCT MFG.INC.TEXAS U.S.A.

ขั้นตอนวิธีการก่อสร้าง

1. ขั้นตอนการติดตั้งพื้นโพสเท็นชั่น

ขั้นตอนที่ 1 ติดตั้งไม้แบบพื้น

ขั้นตอนที่ 2 ติดตั้งแบบข้าง

ขั้นตอนที่ 3 วางเหล็กเสริมล่าง

ขั้นตอนที่ 4 ติดตั้งเหล็กกันระเบิด

ขั้นตอนที่ 5 วางเหล็กเสริมล่างบริเวณหัวเสา

ขั้นตอนที่ 6 ติดตั้งเหล็กเสริมรับแรงเฉือนทะลุ

ขั้นตอนที่ 7 กำหนดตำแหน่งและจัดวาง BAR CHAIR ตามความสูง PROFILE

ขั้นตอนที่ 8 วางลวดสลิงโดยผูกติดกับ BAR CHAIR

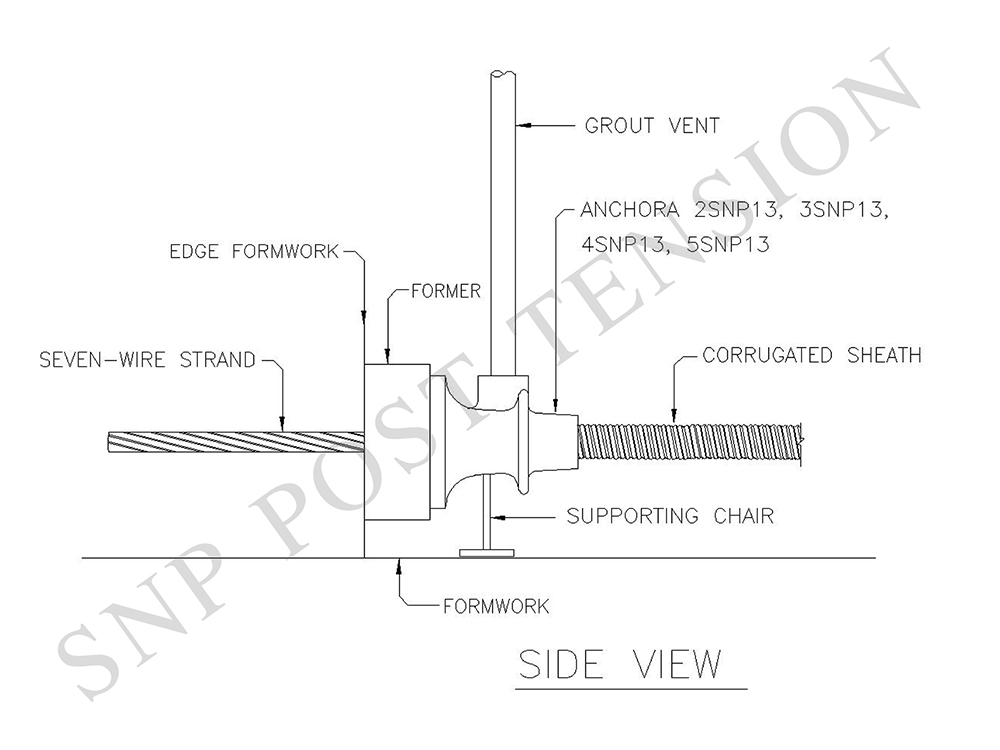

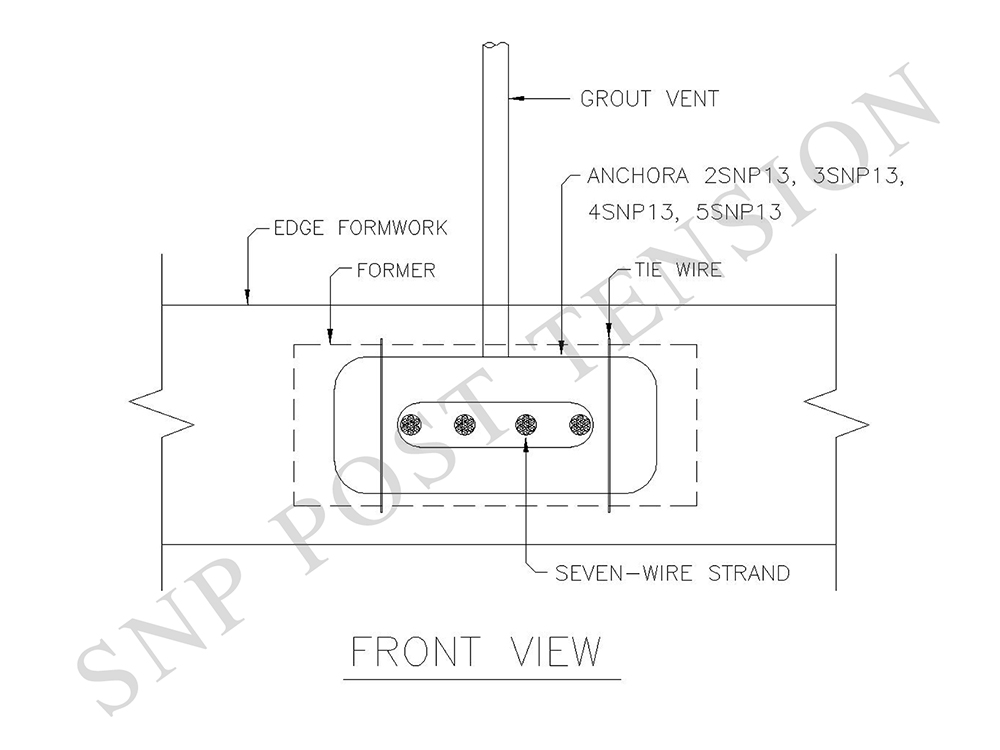

ขั้นตอนที่ 9 ติดตั้ง ANCHORAGE และท่อ GROUT

ขั้นตอนที่ 10 วางเหล็กเสริมบนบริเวณหัวเสาและเหล็กเสริมพิเศษ

ขั้นตอนที่ 11 เทคอนกรีต

ขั้นตอนที่ 12 ถอดแบบข้าง

ขั้นตอนที่ 13 ถอดหัว FORMER

ขั้นตอนที่ 14 ใส่ BLOCK และ JAWS

ขั้นตอนที่ 15 ดึงลวดและวัดค่า ELONGATION

ขั้นตอนที่ 16 ตัดหางลวด

ขั้นตอนที่ 17 อุดเบ้าด้วยมอร์ตาร์

ขั้นตอนที่ 18 ไล่ลม

ขั้นตอนที่ 19 อัดน้ำปูน

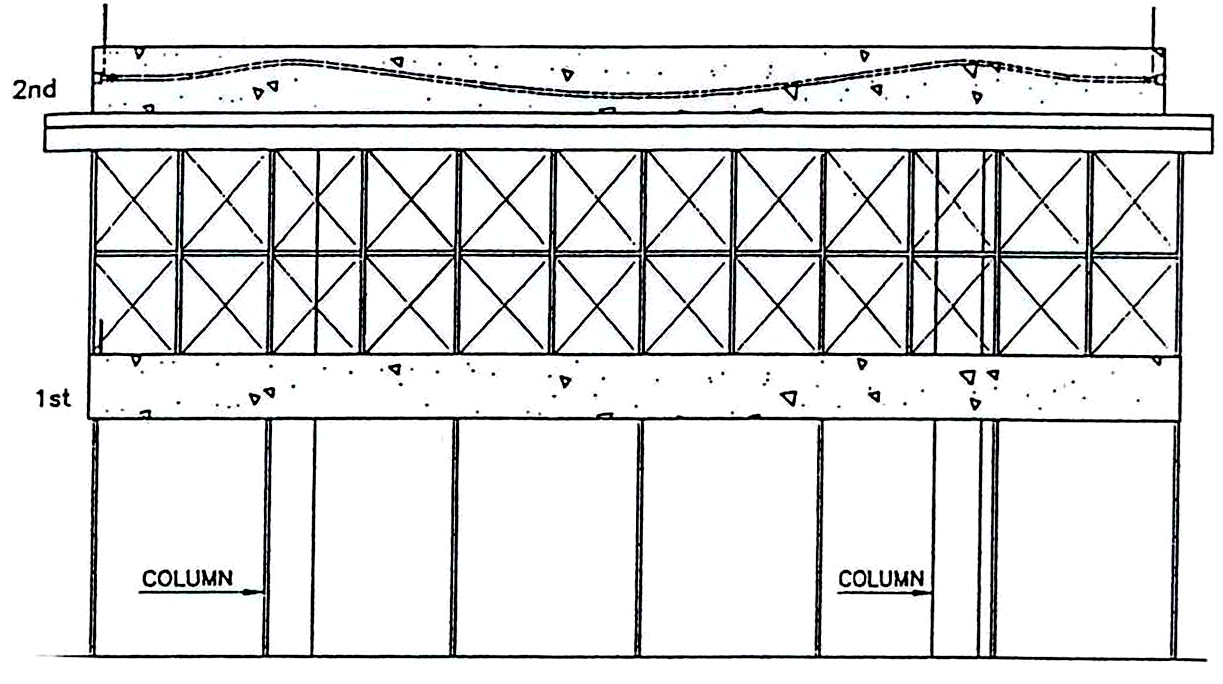

ขั้นตอนที่ 20 ถอดนั่งร้านและค้ำยันกลับ จากน้ำหนักส่วนเกินที่พื้นจะรับได้

รายละเอียด,ลำดับการทำงานและผู้ที่เกี่ยวข้องในการก่อสร้างพื้น และ คาน POST- TENSION

หมายเหตุ

• งานอัดน้ำปูน จะดำเนินการเมื่อบริเวณหน้างานไม่มีนั่งร้าน,ค้ำยัน หรือวัสดุอื่นๆ กีดขวาง

• MC = MAIN CONTRACTOR

1. ติดตั้งค้ำยัน,แบบหล่อ และแบบข้างพื้น-คาน

2. วางเหล็กเสริมล่าง

3. ติดตั้ง RECESS FORMER,ANCHORAGE และใส่ท่อ GROUT VENT

4. วางลวดอัดแรง

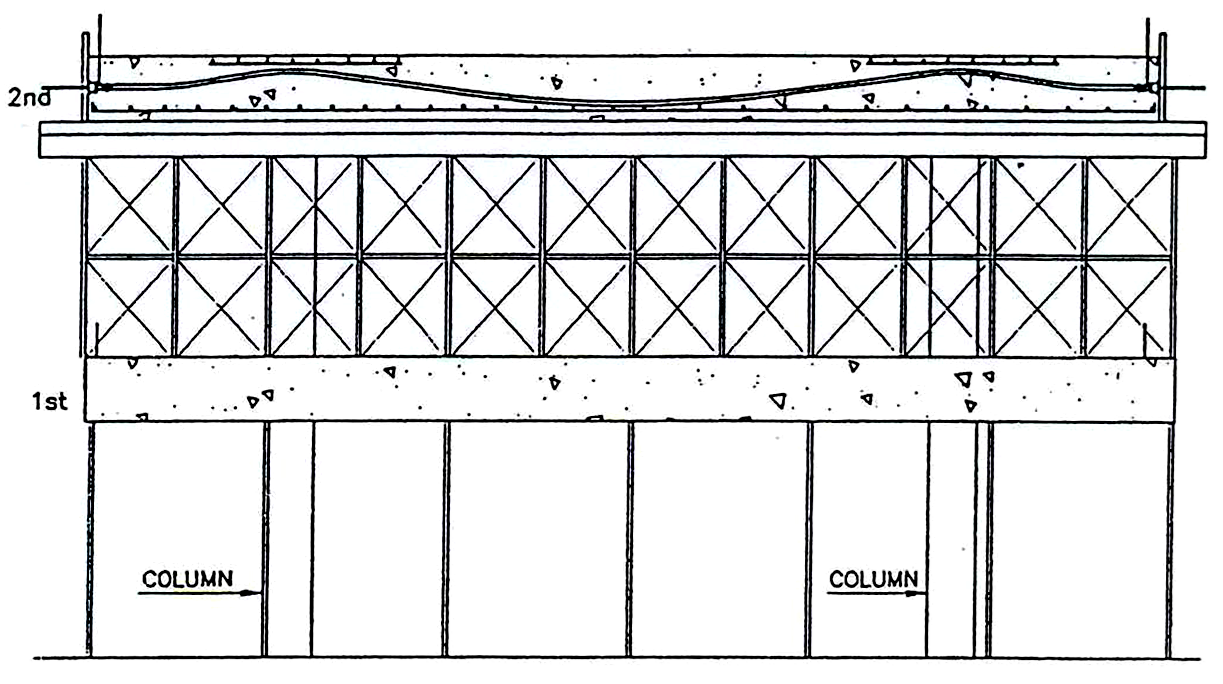

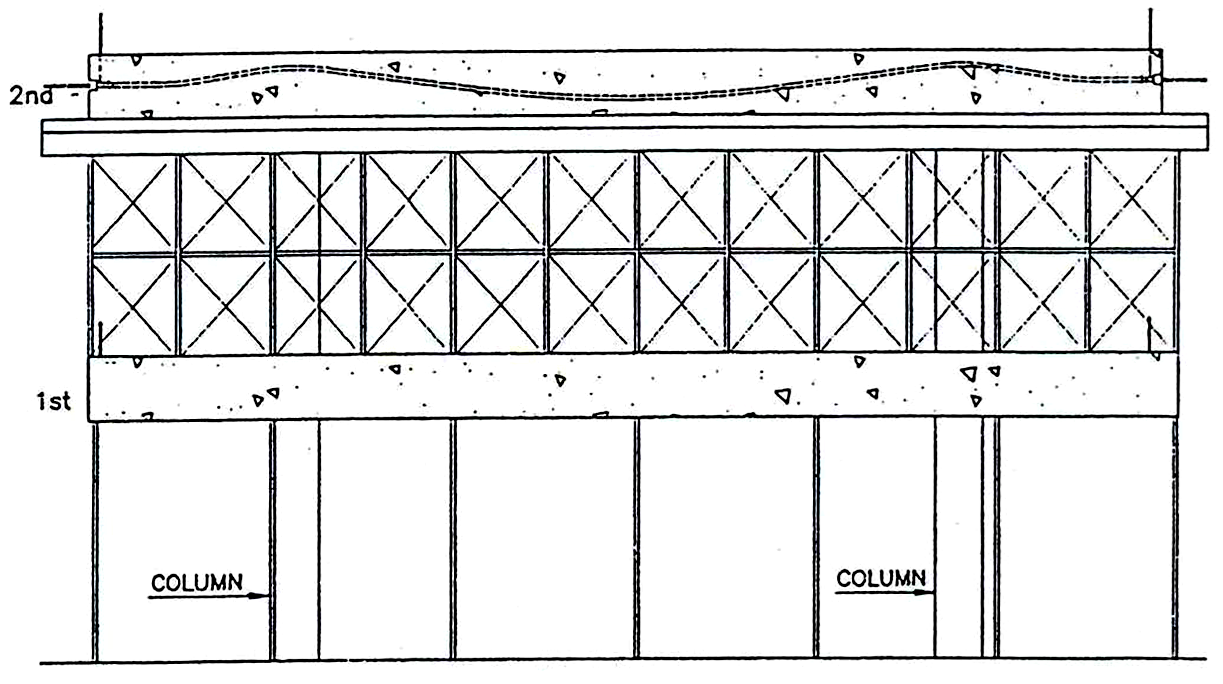

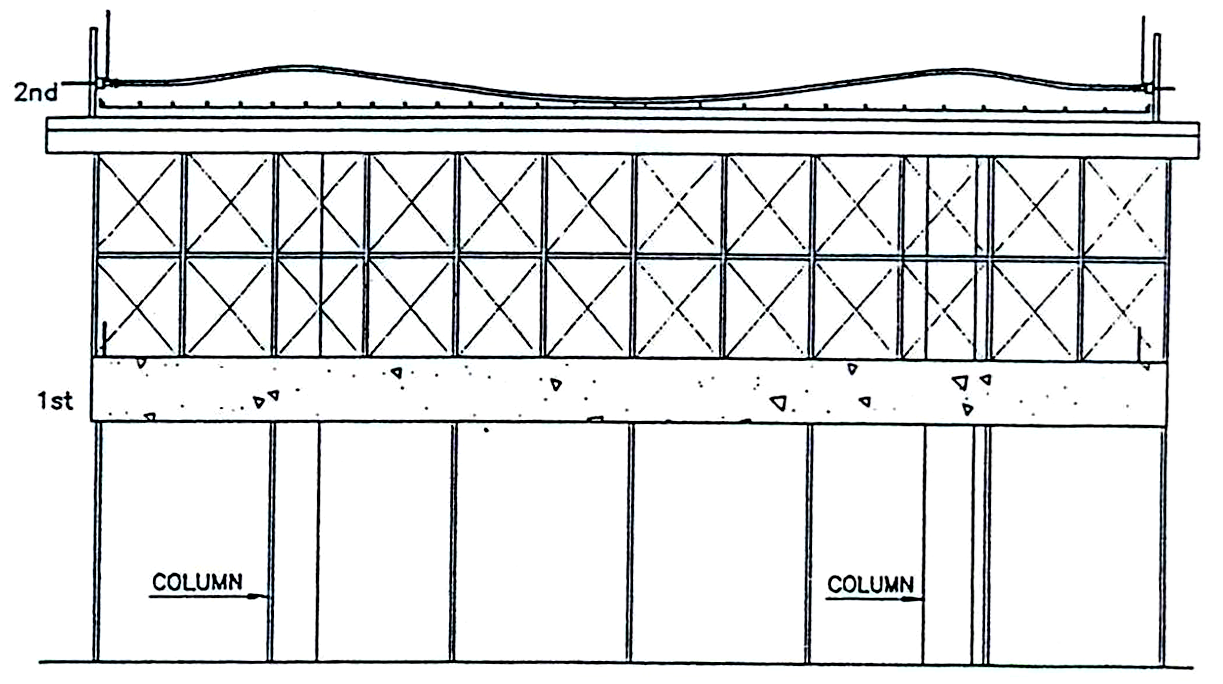

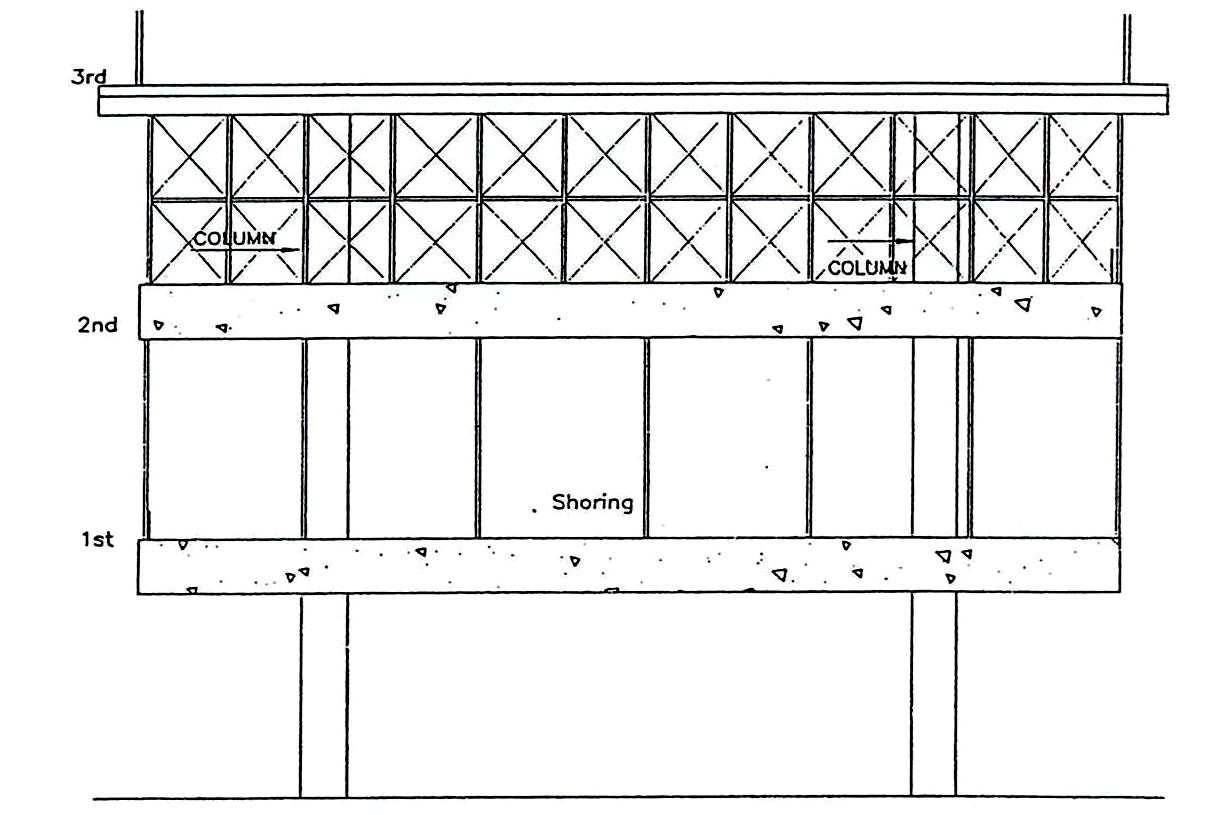

รูปแสดงขั้นตอนการก่อสร้างพื้นและคาน

5. วางเหล็กเสริมบน

6. เทคอนกรีต

7. บ่มคอนกรีต

8. แกะแบบข้างและ RECESS FORMER

รูปแสดงขั้นตอนการก่อสร้างพื้นระบบ POST-TENSIONED

1. ดึงลวด

2. ตัดปลายลวดอัดแรง

3. อุดปิดเบ้า RECESS

4.ถอดแบบพื้น-คานและค้ำยันกลับ ติดตั้งค้ำยัน,แบบหล่อ และแบบข้างพื้น-คาน ชั้นต่อไป

รูปแสดงขั้นตอนการก่อสร้างพื้นและคานระบบPOST-TENSIONEDขั้นตอนวิธีการก่อสร้าง(CONSTRUCTION METHOD & SEQUENCE)

1. บริษัทฯ เป็นผู้ดำเนินการทำแบบ SHOP DRAWING ในส่วนของเหล็กเสริมอัดแรง ของพื้น-คาน POST TENSION หลังจากได้รับแบบแสดงขอบพื้น-คาน,ขนาดและตำแหน่งช่องเปิด จากผู้รับเหมางานโครงสร้าง

2. การหล่อเสาคอนกรีตเพื่อรับพื้น POST TENSION ให้หยุดคอนกรีต ณ.ระดับต่ำกว่าหรือเท่ากับท้องพื้น หรือ ท้องคาน POST TENSION

3 ระยะคอนกรีตหุ้มเหล็กเสริมธรรมดา (CONCRETE COVERING) โดยทั่วไป เท่ากับ 2 CM. ยกเว้นที่ระบุไว้ในแบบก่อสร้าง

4. ปริมาณและขนาดของนั่งร้าน/ค้ำยัน ให้คิดคำนวณจากน้ำหนักบรรทุกที่เกิดขึ้นจริง ณ บริเวณนั้นๆINSTALL FORMWORK & PLACING. ติดตั้งนั่งร้าน, ค้ำยัน, แบบพื้น และ แบบข้าง

5. PLACING LOWER REINFORCE STEEL BAR. วางเหล็กเสริมชั้นล่าง โดยส่วนใหญ่จะวางเป็นตระแกรงระยะห่าง ประมาณ 40-50 ซม. หรือใช้ WIRE MESH Ø 8 มม. # ระยะห่าง ประมาณ 30 ซม.

6. LOCATE ANCHORAGE, INSTALL SHEATH & STRAND AT DESIGN POSITION. วางลวดSTRAND ติดตั้งหัว ANCHORAGE และ POCKET FORMER (GUIDE) ติดตั้งท่อ SHEATและจัดตำแหน่ง BAR CHAIR ตามที่ระบุในแบบ พร้อม ติดตั้งท่อสำหรับอัดน้ำปูน

7. PLACING UPPER AND OTHER REINFORCE STEEL BAR. วางเหล็กเสริมบน และเหล็กเสริมพิเศษต่างๆ อาทิเช่น เหล็กรัดรอบช่องเปิด เหล็กกันระเบิด

8. POURING CONCRETE. เทคอนกรีต ในบริเวณหัว ANCHORAGE จะต้องเขย่าคอนกรีตให้เต็ม มิฉะนั้นอาจจะเกิดโพลงทำให้ คอนกรีตแตกระเบิดขณะทำการดึงลวดได้

9. CURERING CONCRETE. บ่มคอนกรีต และถอดแบบข้างหลังจากคอนกรีต SET ตัว

10. STRESSING AFTER CONCRETE REACH DESIGNED STRENGTH. ดึงลวดหลังจากคอนกรีตได้กำลังตามที่กำหนดไว้ โดยตรวจสอบแรงดึงจาก PRESSURE GUAGE เป็นหลัก พร้อมวัดค่าการยืดของลวด STRANDควบคู่ไปเพื่อเป็นการตรวจสอบ และ ตัดปลายลวด หลังจากได้รับการอนุมัติผลการดึงลวด

11. การถอดแบบหล่อพื้น และค้ำยัน ต้องได้รับอนุมัติจากวิศวกรผู้ควบคุมงานก่อนดำเนินการ

12. END RECESS WITH MORTAR. อุดปิดเบ้า FORMER บริเวณหัว ANCHORAGEด้วยปูนทรายเพื่อเป็นการป้องกัน การกัดกร่อนของหัว ANCHORAGE

13. GROUTING CEMENT. อัดน้ำปูนเข้าไปเต็มช่องว่างระหว่างลวดกับท่อหุ้ม ทำให้เกิดแรงยึดเหนี่ยวระหว่างลวด กับคอนกรีต และเป็นการป้องกันการเกิดสนิมของลวด

ตำแหน่ง CONSTRUCTION JOINT ของพื้น – คาน POST TENSION โดยทั่วไปจะหยุดการเทคอนกรีตที่ระยะ L/4 - L/3 ของช่วงเสา (SPAN) แต่ทั้งนี้ต้องได้รับอนุมัติจากวิศวกรผู้ควบคุมงานก่อนดำเนินการ

รายละเอียดการทำงาน

1. การกองเก็บ และการยกย้าย (STORAGE AND HANDLING)

1.1 ลวดอัดแรง (STRAND)

- ลวดอัดแรงจะได้รับการตัดตามความยาวที่ต้องการ พร้อมทำ ONION HEAD (ถ้ามี) แล้วม้วนเป็นขด (น้ำหนักประมาณ 100 KG. ต่อขด) จากโรงงาน POST-TENSION ของบริษัท ฯ

- ขนส่งขดลวดจากโรงงานไปยังหน่วยงานก่อสร้างก่อนการใช้งานประมาณ 1-2 วัน

ข้อควรระวัง : ในการขนขึ้น-ลงจากรถบรรทุก จะต้องกระทำด้วยความระมัดระวัง เพื่อไม่ให้ลวดแตกออกจากขด หรือเกิดการชำรุดที่ผิว

2. ท่อ SHEATH

2.1 ลวดอัดแรง (STRAND)

- ใช้ท่อแบน ( OVAL CORRUGATED SHEATH ) สำหรับงานพื้นและคาน POST-TENSION ทั่วไปที่มีความลึก ไม่เกิน 1.0 เมตร โดยใช้ร่วมกับสมอยึด (ANCHORAGE) แบบ 2SNP13และ 4SNP13

- ผลิตจากโรงงานของบริษัท ฯ ความยาวท่อนละประมาณ 20 เมตร หรือ 6 เมตร ม้วนเป็นขดขนาดเส้นผ่าศูนย์กลางประมาณ 1.5 เมตร

- ขนส่งจากโรงงาน POST-TENSION ของบริษัทฯ ไปยังหน่วยงานก่อสร้างก่อนการใช้งานประมาณ 1-2 วัน

ข้อควรระวัง:การขนลงจากรถบรรทุกไปกองเก็บบนชั้นทำงานจะต้องทำด้วยความระมัดระวังไม่ให้เกิดการชำรุด หักงอ หรือถูกกระแทกเกิดรูรั่วที่ผิว

3. วัสดุอื่น ๆ และเครื่องมือ-อุปกรณ์

ในการขนย้ายวัสดุ เครื่องมือ-อุปกรณ์ทุกชนิด จะต้องกระทำด้วยความระมัดระวัง และนำไปเก็บในที่ที่มี การระบายอากาศได้ดีพนักงานบริษัทฯที่ดูหน้างานก่อสร้างจะเป็นผู้บันทึกรายละเอียดวัสดุที่รับเข้า และที่นำไปใช้ งานสำหรับวัสดุที่ชำรุดเสียหายหรือไม่ได้มาตรฐานจะได้รับการบันทึก และกองเก็บแยกออกจากของดี

4. การป้องกันความเสียหายจากสภาพแวดล้อม

วัสดุและเครื่องมือ-อุปกรณ์ จะต้องวางบนหมอนไม้ หรือเหล็ก ห้ามวางสัมผัสกับพื้นดินโดยตรง

4.1 การกองเก็บในห้องเก็บของ

ห้องที่ใช้เก็บต้องมิดชิด และมีการระบายอากาศได้ดี (เพื่อไม่ให้เกิดเป็นหยดน้ำ)

4.2 การกองเก็บในที่โล่ง

ลวดอัดแรง และเครื่องมือ-อุปกรณ์ ที่กองเก็บในที่โล่งต้องวางบนโครงเหล็กหรือโครงไม้ที่แข็งแรงเพียงพอที่จะต้านทานแรงลมที่อาจจะเกิดขึ้น และระวังมิให้สัมผัสกับพื้นดิน

4.3 การติดตั้งสมอยึด (ANCHORAGE) และ GROUT VENT

ทำการติดตั้งสมอยึดด้านที่ใช้ดึงลวด (STRESSING ANCHORAGE ) ติดกับแบบข้างตามตำแหน่งที่ระบุใน SHOP DRAWING และใส่ท่อ GROUT VENTS ตามรูปแบบดังรูป

หมายเหตุ

- ใส่ท่อ GROUT VENTS บริเวณ STRESSING END,DEAD END และที่จุดสูงสุดของ TENDON(ทุกระยะประมาณ 30 เมตร ) หลังจากวางท่อ SHEATH เรียบร้อยแล้ว

- GROUT VENT ที่ใช้เป็นท่อ HDPE ขนาดเส้นผ่าศูนย์กลาง 16 มม.

5. การวางลวดอัดแรง (TENDON PLACING)

หลังจากที่ทำการติดตั้งแบบล่าง,แบบข้างของพื้น –คาน ,เหล็กเสริมล่าง และเหล็กปลอกเรียบร้อยแล้ว จึงเริ่มทำงานวางลวดอัดแรงตามขั้นตอนดังนี้

- กำหนดตำแหน่งของ SUPPORTING CHAIR ที่รองรับ TENDON ตามแบบ SHOP DRAWING

- ตรวจสอบความเรียบร้อยของท่อ SHEATH

- คลี่ลวดออกจากขด

- ร้อยลวดเข้าท่อ SHEATH และสมอยึดด้านที่ใช้ดึง (STRESSING ANCHORAGE)

- ผูกยึดปลายลวดอัดแรงด้านที่เป็น ONION END ติดกับ SPACER PLATE ด้วยลวดผูกเหล็ก

- พันเทปบริเวณรอยต่อ (COUPLER ) ของท่อกับท่อ และรอยต่อระหว่างท่อกับสมอยึดเพื่อป้องกันน้ำปูนรั่ว

- ผูกยึดท่อ SHEATH ติดกับ SUPPORTING CHAIR และผูกยึด SUPPORTING CHAIR ติดกับเหล็กเสริมล่าง หรือแบบพื้น ในกรณีที่ต้องวางหลบช่องเปิด TENDON จะได้รับการวางโค้งด้วยรัศมีไม่น้อยกว่า 12 เมตร

- ทำความสะอาดฝุ่นละอองบริเวณผิว และปลายท่อ,ตรวจสอบผิว,ตะเข็บ,ลอน หากพบบริเวณที่ ชำรุดเสียหายจะทำการซ่อมแซมโดยการใช้เทปพัน ทั้งนี้จะหลีกเลี่ยงการต่อท่อบริเวณตำแหน่งที่ ท่อวางโค้ง CURVE ZONES

- ตรวจสอบความเรียบร้อยของ TENDON,ANCHORAGEและ GROUT VENT อีกครั้งก่อนเทคอนกรีต

การใช้ และการบำรุงรักษาเครื่องมือดึงลวด

- เครื่องมือดึงลวดทุกเครื่องจะได้รับการ CALIBRATE จากสถาบันที่เชื่อถือได้ทุก ๆ 6 เดือน และทำการตรวจสอบบำรุงรักษาอย่างสม่ำเสมอ

- ข้อต่อสายน้ำมันไฮโดรลิคจะได้รับการทำความก่อนที่จะสวมปลายเข้าหากัน (เนื่องจากอาจจะมีฝุ่นละออง,ทราย อยู่ที่บริเวณปลาย และเกลียวของข้อต่อ)

- เมื่อสวมปลายสายน้ำมันเข้ากับเครื่องดึง (JACK)และ PUMP แล้วต้องขันเกลียวให้แน่น และระหว่างการใช้งาน (ซึ่งมีแรงดันอยู่ภายในสาย) ต้องปล่อยให้สายเคลื่อนที่ได้โดยอิสระ และไม่หักงอ

- ลิ่มจับลวด (ลิ่มของเครื่องดึง) จะได้รับการหล่อลื่นโดยใช้ผง GRAPHITE ผสมน้ำมันหล่อลื่น เมื่อมีการดึงครบทุก ๆ 100 ครั้ง

- เก็บเครื่องมือไว้ในที่มิดชิด มีกุญแจล๊อค (เมื่อเลิกใช้งาน)

ขั้นตอนหลักของการดึงลวดมีดังนี้

- สวมใส่ JACK คร่อมปลายลวด และดันลิ่ม (TEMPORARY WEDGE) ของ JACK จับลวดให้แน่น

- เดิน PUMP จนได้แรงดันของน้ำมันไฮดรอลิคตามที่ต้องการ

- เริ่มวัดค่าระยะยืดโดยใช้เทปวัดระยะ

- อัดลิ่มของ ANCHOR BLOCK

- หด JACK โดยการลดแรงดันของน้ำมัน

- นำ JACK ออก และตรวจดูว่าขอบของลิ่มแต่ละซีกสม่ำเสมอหรือไม่

- เปรียบเทียบค่าระยะยืดสุทธิ (NET ELONGATION) กับค่าที่ได้จากการคำนวณ ถ้าค่าระยะยืดเฉลี่ยของลวดในแต่ละ CABLE เกินช่วง-5/+5% จะวิเคราะห์หาสาเหตุของความแตกต่างเสนอให้วิศวกรผู้ควบคุมงานของโครงการพิจารณาต่อไป

หมายเหตุ

- วิธีการวัดค่าระยะยืด (ELONGATION) ระบุไว้ในภาคผนวก และตัวอย่าง STRESSING REPORT

- ลำดับการดึงลวด (STRESSING SEQUENCE) และค่าระยะยืดที่ได้จากรายการคำนวณ วิศวกรของบริษัท ที่รับผิดชอบโครงการฯ จะเป็นผู้จัดทำ และส่งให้วิศวกรผู้ควบคุมงานก่อนการดึงลวดประมาณ 3-7 วัน

- ผลการดึงลวดทุกเส้น จะได้รับการบันทึกตามแบบฟอร์มในภาคผนวก 5

- เมื่อทำการดึงเสร็จเรียบร้อย พนักงานของบริษัทที่ดูแลโครงการฯ จะรวบรวมข้อมูลส่งให้วิศวกรผู้ควบคุมงานโครงการพิจารณาอนุมัติผลการดึงลวด และตัดปลายลวด แล้วจัดทำรายงานส่งต่อไป

- เมื่อผลการดึงลวดได้รับอนุมัติจากวิศวกรแล้วจึงทำการตัดปลายลวด

- ควรทำการตัดปลายลวดก่อนการถอดแบบหล่อพื้นและค้ำยัน เพื่อป้องกันอันตรายจากวัสดุตกหล่นไป

- ข้างล่างชั้นที่ทำงาน

6. การเตรียมงานดึงลวด

การใส่ ANCHOR BLOCK ใส่ ANCHOR BLOCK ในวันที่ทำการดึงลวดทั้งนี้ ANCHOR BLOCK ที่ส่งไปยังหน้างานจะได้รับการเคลือบด้วยน้ำมันหรือวัสดุป้องกันการเกิดสนิม ซึ่งวัสดุเหล่านี้ยังช่วยให้ลิ่มจับลวดได้ดีขึ้นอีกด้วย นอกจากนี้ยังต้องระมัดระวังไม่ให้เปื้อนสิ่งสกปรก เช่นฝุ่น,ดิน และโคลน เป็นต้น

วิธีการใส่ ANCHOR BLOCK

-ตรวจสอบความยาวของปลายลวด ถ้ามีบางเส้นสั้นกว่าต้องดึงออกมาให้มีความยาวใกล้เคียงกัน (เฉพาะลวดที่มีการดึงสองด้าน)

-ทำความสะอาดปลายลวดเพื่อไม่ให้เปื้อนสิ่งสกปรก เช่น เศษคอนกรีต นอกจากนี้ยังต้องทำความสะอาดบริเวณ ANCHOR GUIDE ไม่ให้มีน้ำปูนเกาะติดอยู่ที่ด้านในและด้านหน้าที่สัมผัสกับ ANCHOR BLOCK

-สวม ANCHOR BLOCK เข้าไป

การใส่ลิ่มเข้าใน ANCHOR BLOCK การใส่ลิ่มจะทำก่อนการดึงลวด โดยมีวิธีการดังนี้

-ดัน ANCHOR BLOCK ติดกับ ANCHOR GUIDE

-ส่ลิ่ม (โดยใช้มือ) เข้าไปในรู ANCHOR BLOCK

-เคาะลิ่มเบาๆ โดยใช้ค้อน

-ตรวจสอบพื้นที่ด้านหลัง ANCHORAGE ว่าเพียงพอที่จะให้เครื่องดึงทำงานได้หรือไม่

7. การดึงลวด (STRSSING)

เนื่องจากแรงดึงในลวดมีความสำคัญต่อความแข็งแรงของโครงสร้างเป็นอย่างยิ่ง อีกทั้งแรงขณะทำการดึงสูงมาก ดังนั้นในระหว่างการทำงานจะต้องดูแลอย่างใกล้ชิด และเข้มงวดในเรื่องความปลอดภัย (อันตรายอาจเกิดจากการที่ลวดขาดหรือคอนกรีตแตกระเบิด การดึงลวดจะกระทำเมื่อกำลังอัดของคอนกรีตสูงถึงค่าที่ต้องการ (240 KSC.,CYLINDER) และได้รับอนุมัติจากวิศวกรผู้ควบคุมงาน

8. การอัดน้ำปูน (GROUTING)

8.1 ความสำคัญ และวัตถุประสงค์

เนื่องจากแรงดึงในลวดมีความสำคัญต่อความแข็งแรงของโครงสร้างเป็นอย่างยิ่ง อีกทั้งแรงขณะทำการดึงสูงมาก ดังนั้นในระหว่างการทำงานจะต้องดูแลอย่างใกล้ชิด และเข้มงวดในเรื่องความปลอดภัย (อันตรายอาจเกิดจากการที่ลวดขาดหรือคอนกรีตแตกระเบิด การดึงลวดจะกระทำเมื่อกำลังอัดของคอนกรีตสูงถึงค่าที่ต้องการ (240 KSC.,CYLINDER) และได้รับอนุมัติจากวิศวกรผู้ควบคุมงาน

8.2 การเตรียมหน้างาน

- ตัดปลายลวดภายหลังจากได้รับอนุมัติจากวิศวกรควบคุมงาน

- ทำการอุดปิดเบ้าที่ใช้ดึง ด้วยปูนทราย หลังจากทำการตัดปลายลวดอัดแรงแล้ว โดยใช้สัดส่วนผสมของทราย ต่อ ซิเมนต์(PORTLAND CEMENT TYPEL ) เท่ากับ 2 ต่อ 1

- ติดตั้งเครื่องอัดน้ำปูนให้ใกล้กับบริเวณที่จะทำงาน

- ความสูงในแนวดิ่งระหว่างเครื่องอัดน้ำปูนกับบริเวณที่ทำงานอัดน้ำปูนไม่เกิน 35-40 เมตร

- เตรียมวัสดุส่วนผสมของน้ำปูน ซึ่งประกอบด้วยซิเมนต์,น้ำ,สารเคมีผสมเพิ่ม ให้เพียงพอต่อการใช้ในขณะนั้น และป้องกันไม่ให้เปียกน้ำ หรือฝน

- ตรวจสอบความพร้อมของเครื่องผสม,ปั๊มอัดน้ำปูน,ปั๊มลม, PRESSURE GUAGEและ VALVE ต่าง ๆ จากคู่มือการใช้งาน และการบำรุงรักษา

- ทำการอัดเข้าในท่อ SHEATH เพื่อไล่น้ำ,วัสดุแปลกปลอมออกจากท่อ และเพื่อใช้ตรวจสอบการอุดตันของท่อด้วย

8.3 น้ำปูน และส่วนผสม

8.3.1 น้ำปูนประกอบด้วยส่วนผสมของ ซีเมนต์,น้ำ และสารเคมีผสมเพิ่ม (ไม่ผสมทราย)

8.3.2 ซีเมนต์

ชนิด PORTLAND TYPE I

• มีส่วนผสมของคลอไรด์ไม่เกิน 0.1%

• อายุของซิเมนต์อยู่ระหว่าง 7-30 วัน ถ้าอายุน้อยกว่านี้ เนื้อปูนซิเมนต์จะยังร้อนอยู่ ถ้าหากอายุมากกว่านี้จะต้องการน้ำที่ใช้ผสมมากขึ้น

• มีการสุ่มตรวจสอบน้ำหนักของซิเมนต์ถุง หากพบว่ามีความคลาดเคลื่อนเกิน 2% จะปรับส่วนผสมใหม่ เพื่อให้ปริมาณน้ำที่ใช้สอดคล้องกับสัดส่วนที่กำหนด

8.3.3 ADMIXTUREใช้สารเคมีผสมเพิ่ม POZZOLITH 110R และ ALUMINUM POWDER โดยมีสัดส่วนการผสมดังนี้

- POZZOLITH 110R ปริมาณ 200 ซีซี. ต่อปูนซีเมนต์ 100 กิโลกรัม

- ALUMINUM POWDER ปริมาณ 7 กรัม ต่อปูนซีเมนต์ 100 กิโลกรัม

8.3.4 น้ำ

- เป็นน้ำสะอาด สัดส่วนผสมโดยน้ำหนักไม่เกิน 45 % ของน้ำหนักซีเมนต์

- ปราศจากสิ่งเจือปนซึ่งอาจจะทำให้ลวดอัดแรงเสียคุณสมบัติ และความทนทาน

- มีส่วนผสมของคลอไรด์ไม่เกิน 500 MG ต่อลิตร และไม่มีส่วนผสมของสารอินทรีย์

8.4 การทดสอบคุณสมบัติของน้ำปูนก่อนทำงาน

ก่อนการทำงานในแต่ละวัน จะทดสอบคุณสมบัติของน้ำปูนเพื่อยืนยันสัดส่วนผสม และคุณสมบัติที่ได้ว่าสอดคล้องกับที่ต้องการหรือไม่, การทดสอบจะกระทำภายใต้สภาพแวดล้อมเช่นเดียวกับที่หน้างานนั้นๆ เช่น ซิเมนต์,น้ำ,สารเคมีผสมเพิ่ม และ อุณหภูมิ คุณสมบัติของน้ำปูนที่ต้องการระบุไว้ในหัวข้อที่ 1.5 การทดสอบมีดังนี้

1. ทดสอบ FLUIDITY (FLOWABILITY)

2. ทดสอบ EXPANSION และ BLEEDING

3. ทดสอบ กำลังอัดของก้อนปูนตัวอย่าง

ขั้นตอนที่ 1และ2 สามารถทดสอบและปรับสัดส่วนผสมให้ได้ตามค่าที่ต้องการก่อนทำการอัดน้ำปูนเข้าในท่อ SHEATH ส่วนกำลังอัดนั้นจะทำการทดสอบเมื่อก้อนปูนตัวอย่างมีอายุตามที่กำหนดไว้

8.5 การตรวจสอบคุณภาพน้ำปูนระหว่างการทำงาน

ระหว่างทำการอัดน้ำปูนจะต้องตรวจสอบคุณภาพของน้ำปูนโดยการเก็บตัวอย่างจากเครื่องผสม สำหรับความถี่ในการตรวจสอบเป็นไปตามข้อกำหนดในแบบก่อสร้างแต่อย่างน้อยที่สุด จะต้องดำเนินการตรวจสอบดังนี้

- ตรวจสอบ FLUIDITY อย่างน้อยทุก ๆ 3 ชม.ถ้ามีความแตกต่างไปจากค่าที่กำหนดจะต้องปรับเปลี่ยนส่วนผสมใหม่

- ตรวจสอบ EXPANSION และ BLEEDING อย่างน้อย 2 ตัวอย่าง ในแต่ละวัน

- ทดสอบกำลังอัดของก้อนปูน

เก็บตัวอย่าง CUBE 5X5X5 จากน้ำปูนที่ผสมครั้งเดียวกับที่ทำการตรวจสอบEXPANSION และ BLEEDING อย่างน้อย 6 ตัวอย่าง (เพื่อนำไปทดสอบกำลังอัดที่อายุ 7 วัน 3 ตัวอย่าง และที่อายุ 28 วัน 3 ตัวอย่าง) ค่ากำลังอัดประลัยของก้อนปูนกำหนดไว้ในหัวข้อที่ 1.2

8.6 การอัดน้ำปูน ภายหลังจากที่ทดสอบส่วนผสมจนได้ค่าต่าง ๆ

ที่กำหนดแล้วจึงทำการอัดน้ำปูนเข้าในท่อ SHEATH ทั้งนี้อุณหภูมิของโครงสร้างขณะที่อัดน้ำปูนเข้าไปไม่ควรเกิน 30 องศาเซลเซียส

8.6.1 วิธีการอัดน้ำปูน หลังจากทำการผสมและตรวจสอบคุณสมบัติต่าง ๆ

พร้อมทั้งเก็บตัวอย่างก้อนปูนไว้ทดสอบ กำลังอัดเรียบร้อยแล้ว จึงทำการอัดน้ำปูนเข้าในท่อ SHEATH ตามขั้นตอนดังนี้

- ใช้หัวฉีดน้ำปูนอัดเข้าไปในท่อ GROUT VENT ให้แน่น

- เดิน PUMP พร้อมทั้งควบคุมแรงดันที่ PRESSURE GUAGE

- เมื่อน้ำปูนไหลออกปลายด้านหนึ่ง ให้ปล่อยน้ำปูนซึ่งมีน้ำ และฟองอากาศปะปนอยู่ทิ้งไปจนหมด

- หัก(ปิด)ปลายท่อด้านที่น้ำปูนไหลออก แล้วมัดด้วยลวดผูกเหล็ก และคงความดันไว้ไม่น้อยกว่า 7 BAR สำหรับคาน และ 3 BAR สำหรับพื้น POST-TENSION จนกระทั่งแรงดันคงที

- หัก(ปิด) ปลายท่อด้านที่อัดน้ำปูนเข้า แล้วมัดด้วยลวดผูกเหล็ก

- ย้ายไปอัดน้ำปูน CABLE อื่น ๆ ต่อไป (ตามขั้นตอนข้างต้น)

8.6.2 การบันทึกรายงาน GROUTING REPORT

รายงานการอัดน้ำปูนจะต้องบันทึกทุกวัน ที่มีการทำงาน โดยมีรายละเอียดที่สำคัญดังนี้

- หมายเลข CABLE

- ช่วงเวลาที่ทำงาน

- ผลการทดสอบคุณสมบัติของน้ำปูน

- เหตุการณ์สำคัญต่างๆ

8.7 อุปสรรคที่อาจจะเกิดขึ้นระหว่างการอัดน้ำปูน

- การอัดน้ำปูนต้องกระทำอย่างต่อเนื่อง ถ้าหากหยุดเกิน 30 นาที จะต้องล้าง MIXER,PUMP, สายยาง และ VALVE ต่างๆ ด้วยน้ำสะอาด นอกจากนี้ถ้ามี CABLE ที่อัดน้ำปูนไม่แล้วเสร็จภายในเวลา 30 นาที จะต้องล้างน้ำปูนในท่อ SHEATH ออกจนหมดโดยใช้น้ำ แล้วเป่าลมไล่น้ำออกจากท่อ

- หยุดล้างทำความสะอาดเครื่องมืออัดน้ำปูน เมื่อมีการใช้งานอย่างต่อเนื่องทุก ๆ 4-5 ชั่วโมง และทำ ความสะอาดเมื่อเสร็จสิ้นการทำงานในแต่ละวัน

8.เอกสารระหว่างการทำงาน (DOCUMENTATIONS)

-เอกสารขอความเห็นชอบและอนุมัติการทำงาน

-INSPECTION FORM

-STRESSING REPORT

-GROUTING REPORT

9. ช่อง SHARP และท่อ SLEEVE ไม่ควรวางชิดหน้าเสา เพราะจะทำให้พื้น POST – TENSION ไม่สามารถรับน้ำหนักได้

ข้อควรระวังในการทำงานพื้น POST – TENSION

1. การ CORING พื้น POST – TENSION ทุกครั้ง ควรแจ้งให้บริษัท POST – TENSION ทราบก่อนทุกครั้ง

2.เมื่อมีงานเชื่อมพร้อมกับงาน วาง STRAND พื้น POST – TENSIONครวหาอุปกรณ์ป้องกัน STRAND จากลวดเชื่อม และสาย GROUND ด้วย เพราะ STRAND อาจเกิดการขาดได้

3.การตั้งนั่งร้านโดยรอบแบบข้างอีก 0.80 M. นั้นต้องมีเพื่อความปลอดภัยของบุคลากรขณะทำการดึง STRAND